El consumo eléctrico de la instalación de refrigeración industrial puede suponer entre un 50% y un 80% del consumo total de una fábrica en sectores como el agroalimentario.

Reducir ese consumo es clave para garantizar la competitividad de nuestra empresa, pues repercute directamente en el coste unitario de cada unidad producida.

Además, un mayor conocimiento energético de nuestra instalación permitirá anticipar averías o malfuncionamientos en los equipos, reduciendo en lo posible fallos de suministro críticos para la empresa.

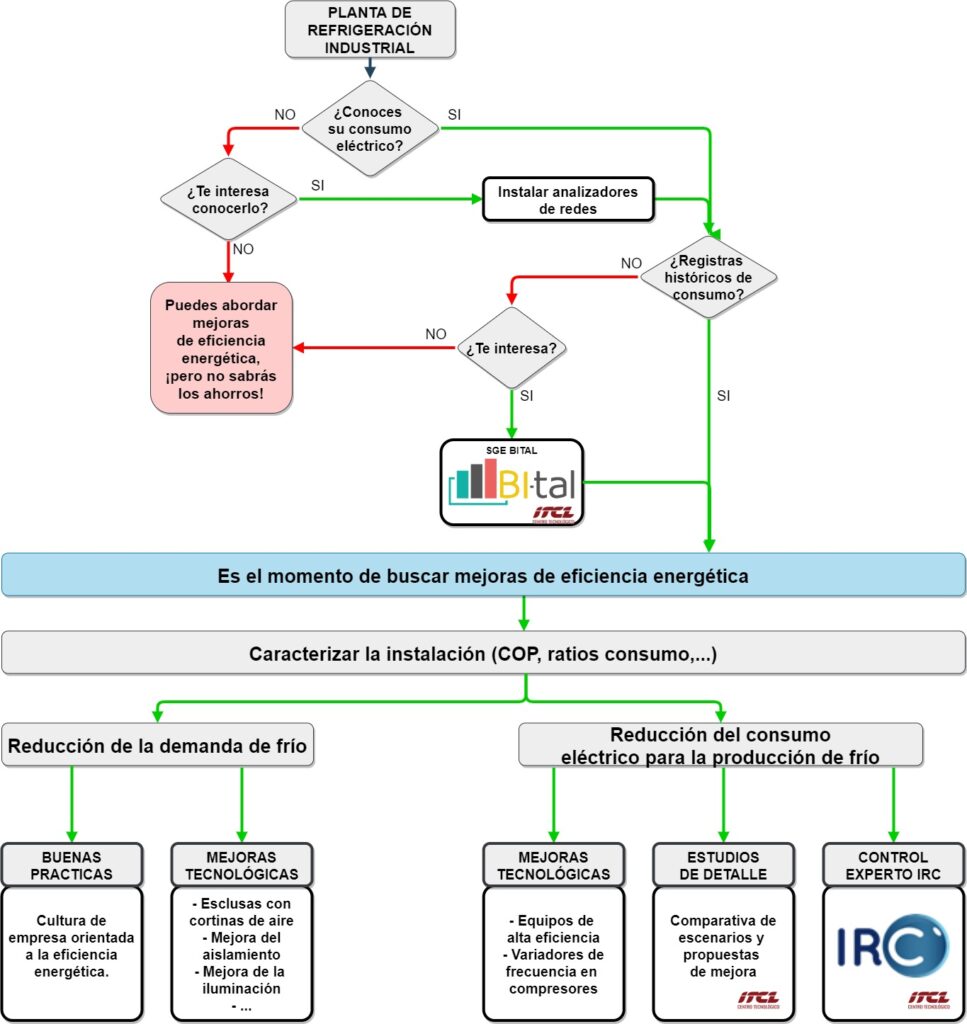

1. Diagrama de flujo para la mejora energética de las instalaciones de frío

¿Qué pasos debes seguir para avanzar en la mejora energética de cualquier instalación de refrigeración industrial?

1º- Registra y analiza los consumos eléctricos.

Es el primer paso para cualquier mejora posterior. ¿Cuál es el consumo eléctrico de nuestra planta de frío? ¿Qué porcentaje supone respecto del total de la fábrica? ¿Cuál es el consumo eléctrico de cada línea o de cada compresor?

Tener respuesta a estas preguntas permitirá:

- Generar primeros indicadores que permitan cuantificar los ahorros posteriores. Ejemplos:

- Consumo eléctrico total / unidad de producto.

- Consumo eléctrico total / mes.

- Consumo eléctrico línea 1 / consumo eléctrico total.

- Fijar líneas base sobre las que realizar seguimiento periódico. Avisos y alertas cuando se generen grandes desviaciones sobre dichos valores medios.

- Avanzar hacia una imputación real de costes por unidad de producto fabricado.

Para avanzar en el registro de consumos, desde ITCL recomendamos:

- Instalar analizador de redes en la acometida principal al cuadro de potencia de la planta de frío industrial.

- Instalar medidores de intensidad en cada uno de los compresores, o bien, recoger sus consumos (si son registrados directamente por los propios equipos). El consumo de compresores puede suponer un 80% del consumo total.

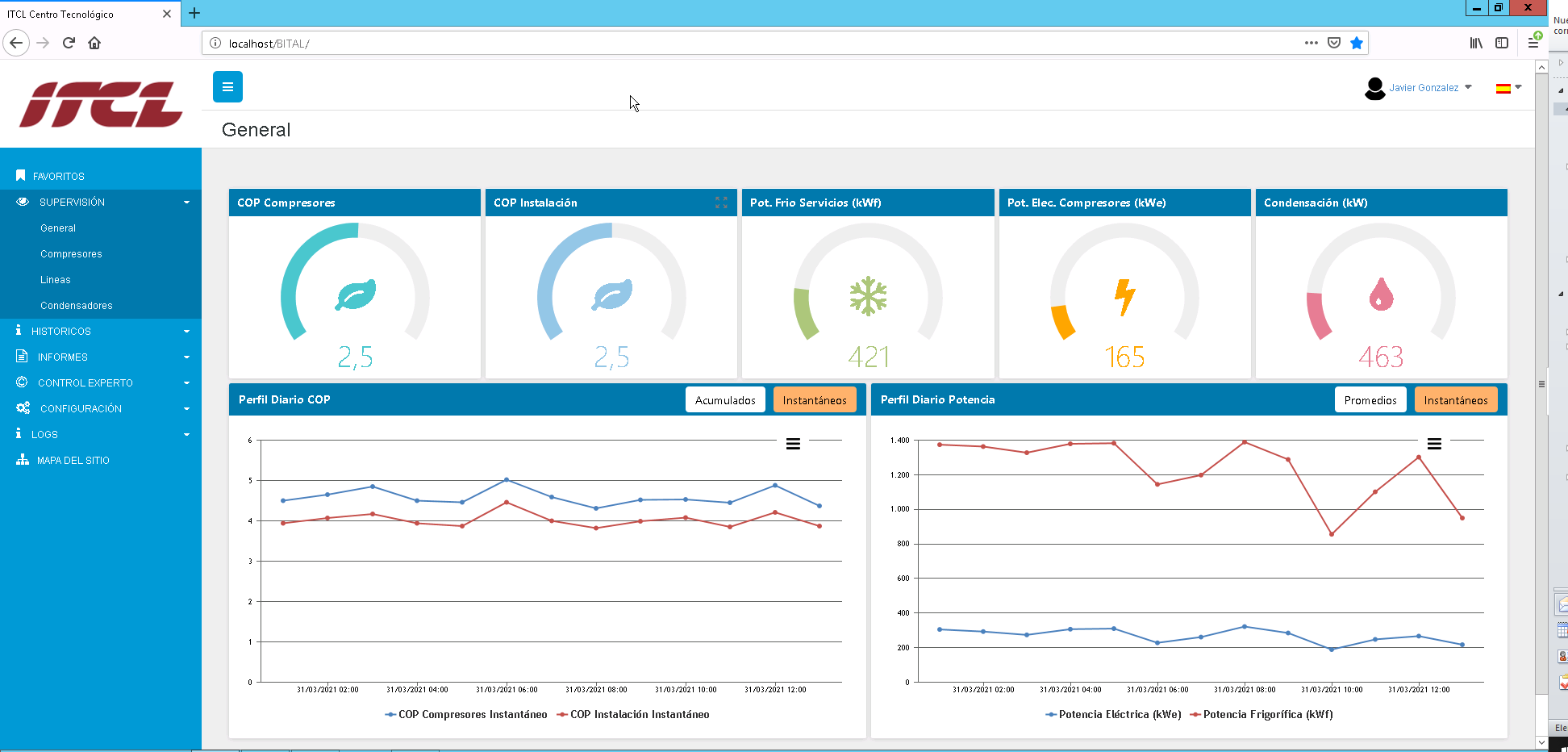

- Registrar los diferentes consumos en un Sistema de Gestión Energética que permita generar indicadores, analizar históricos, programar avisos y alertas,…

Desde ITCL podemos colaborar definiendo la solución óptima para registrar los principales consumos, así como poniendo a disposición de las empresas el Sistema de Gestión Energética desarrollado por ITCL – (BITAL – SGE)

2. Sistema de supervisión energética Bi-tal

2º – Aplica buenas prácticas para reducir la demanda de frío

Una vez se conocen los principales consumos, indicadores y líneas base, es momento de empezar a aplicar medidas para reducir el coste dedicado a frío.

El primer ahorro se conseguirá de manera inmediata al incluir la gestión energética en la cultura de la empresa. Seguir periodicamente los principales indicadores, establecer objetivos de mejora en las diferentes áreas, analizar desviaciones… todo ello tendrá un efecto inmediato en la reducción de los consumos.

¿Cómo? Consiguiendo que la optimización energética sea un factor a tener en cuenta en cada tarea del día a día de cada uno de los trabajadores implicados, hasta el punto de reducir u optimizar las entradas y salidas a las cámaras de frío.

Adicionalmente, se pueden realizar estudios de detalle que busquen el punto óptimo de la instalación. En este caso, ITCL ha realizado estudios específicos de consumo en cámaras, generando recomendaciones de funcionamiento óptimo:

- ¿Es más económico enfriar al máximo las cámaras durante la noche, o mantener una temperatura constante a lo largo del día?

- Si trabajamos sólo en periodo P6, ¿es necesario funcionar con los compresores al 100% toda la noche, o existe un punto a partir del cual la energía necesaria para seguir bajando la temperatura deja de ser rentable?

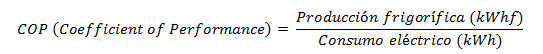

3º – Conoce los rendimientos de tus equipos

Analizar exclusivamente los consumos de la planta de frío da información parcial de lo que ocurre en la instalación.

Para avanzar, es necesario conocer el rendimiento energético de la instalación, es decir, no sólo saber si estamos consumiendo mucho o poco sino saber si lo estamos haciendo bien o mal en relación al resultado conseguido.

En este caso, lo ideal es conocer el COP, definido como:

4º – Busca mejoras tecnológicas de la instalación

Conocido el consumo y el rendimiento de la instalación, y fijando los indicadores clave para controlar ambos parámetros, es posible analizar la implantación de las mejoras tecnológicas que el mercado nos ofrece.

Podremos diferenciar entre las mejoras orientadas a reducir la demanda de frío de nuestra fábrica y las orientadas a minimizar el consumo eléctrico para satisfacer dicha demanda. En otras mejoras, se pueden valorar:

- Mejoras destinadas a reducir la demanda de frío:

- Instalación de esclusas con cortinas de aire.

- Mejora del aislamiento de la instalación (paneles, tuberías,…)

- Mejora de la iluminación en cámaras.

- Mejoras destinadas a reducir el consumo eléctrico en la producción de frío (para una demanda dada):

- Instalación de variadores de frecuencia en compresores.

- Sustitución de equipos por otros de mayor eficiencia:

- Válvulas de expansión electrónicas.

- Evaporadores con desescarche inteligente.

- Condensadores de alta eficiencia.

- Motores de alta eficiencia.

En ITCL colaboramos con las empresas estimando los ahorros generados y, con ello, valorando la viabilidad y el retorno de la inversión planteada.

5º – Ajusta la planta de frío a cada situación de demanda

En paralelo al punto anterior, se puede reducir el consumo eléctrico destinado a la producción de frío, no sólo con mejoras tecnológicas, sino también optimizando la configuración de la instalación.

ITCL lleva más de 5 años desarrollando una herramienta que permite ajustar en tiempo real los diferentes parámetros de control de la instalación, buscando de manera continua su configuración óptima (aquella que minimice el consumo eléctrico para una demanda dada).

3. Sistema de control experto IRC

El sistema de control experto de ITCL está operativo en 14 plantas de diversos sectores (congelados, cárnico, cervecero) con importantes ahorros en el coste eléctrico de la producción del frío, con la consecuente reducción de las emisiones indirectas de CO2.

Algunas de las empresas que ya confían en nosotros:

Si desea ampliar información acerca de como optimizar el gasto de energía en frío industrial, puede descargar el documento informativo «Sistemas de control inteligente de refrigeración industrial» o ponerse en contacto con nosotros a través del formulario de contacto.

A su disposición, ITCL Centro Tecnológico.

Quieres más información? Te llamamos

Ingeniero de Organización Industrial por la Universidad de Valladolid. Ingeniero de Caminos, Canales y Puertos por la Universidad de Burgos. Ingeniero Desarrollo de Negocios de ITCL.

Posee amplia experiencia tanto en el ámbito técnico como en el de desarrollo de negocio. Más de 10 años en proyectos de instalaciones industriales. En los últimos 5 años, complementando su responsabilidad técnica con la gestión comercial completa, desde la prospección inicial de nuevos clientes, la identificación de proyectos potenciales y el apoyo a la definición técnica y económica, hasta el seguimiento de los proyectos ejecutados y la gestión postventa