FANDANGO – ¿Cómo mejorar la Eficiencia en la Fabricación de componente de Automoción?

FANDANGO promueve la fabricación avanzada de componentes de automoción con Gemelos Digitales, optimizando el mantenimiento y mejorando la eficiencia operativa. Este proyecto emplea Big Data para maximizar la calidad de los productos y la visivilidad en la cadena de suministros.

FANDANGO- Fabricación Avanzada de Componentes de Automoción con Gemelos Digitales

Fandango esta orientado a la mejora de la eficiencia operativa en el sector de componentes de automoción actuando sobre la visibilidad de la información en la cadena de suministro, la maximización de la calidad de producto y la optimización de procesos de mantenimiento. Empleará el uso de gemelos digitales para detectar con anterioridad la aparición de problemas y predecir los resultados con mayor precisión que los modelos de simulación puros.

Qué es FANDANGO?

Fandango, proyecto CIEN financiado por el CDTI, está orientado a la mejora de la eficiencia operativa en el sector de componentes de automoción actuando sobre tres retos clave del mismo como son la visibilidad de la información en toda la cadena de suministros, la maximización de la calidad de producto y la optimización de procesos que no aportan valor directo (mantenimiento).

Optimización del Mantenimiento en Automoción

El proyecto FANDANGO empleará el concepto de Gemelo Digital entendido como la hibridación de modelos o simulaciones virtuales con datos reales capturados de los activos, procesos o producto. Este concepto permite detectar con anterioridad la aparición de problemas y predecir los resultados de los procesos con mayor precisión que los modelos de simulación puros.

Problema que FANDANGO pretende resolver: ¿Cómo mejorar y optimizar el mantenimiento en automoción?

Necesidad de Optimización del Mantenimiento

Abordar el desarrollo del concepto de gemelo digital desde el punto de vista de optimización de mantenimiento con el propósito de:

- Evolucionar la estrategia de mantenimiento desde una estrategia exclusivamente preventiva a otra con foco en la condición

- Adquirir más información sobre los procesos de producción de las empresas para posteriormente optimizarlos.

Ambos objetivos son de gran recorrido que se vienen trabajando ya mediante la digitalización de la empresa, pero que recibirán un impulso mayor por medio del proyecto “FANDANGO” y la utilización de la tecnología del gemelo digital.

Grupo Antolín no tiene intención de explotar la tecnología desarrollada y por tanto carece de objetivos comerciales, pero si tendrán un impacto económico indirecto:

- Incremento de la rentabilidad en las líneas al reducir el número de paradas tanto programadas como no programadas.

- Incremento de la rentabilidad en la planta al optimizar recursos destinados al mantenimiento de las máquinas.

- Ser pionero en la implementación de gemelos digitales en sus procesos y posicionarse como empresa puntera en su sector.

Objetivos de Resolución de FANDANGO: Mejora de la Eficiencia Operativa

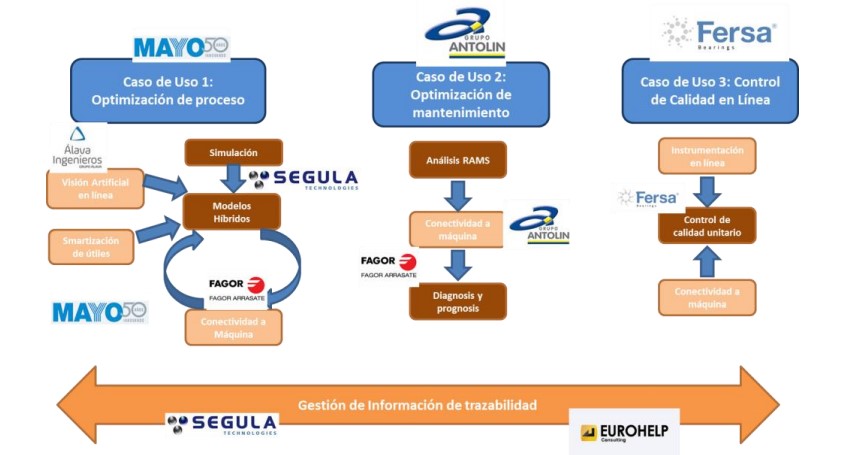

En el proyecto FANDANGO se explicitan 3 casos de uso además de una línea de actuación transversal. En la siguiente figura podemos observar como participa Grupo Antolín y el resto de empresas colaboradoras.

Figura 1. Esquema general de los casos de uso

El caso de uso 2: Optimización de mantenimiento, esta orientado a demostrar las funcionalidades de optimización del mantenimiento incluidas en la suite. El responsable principal del caso de uso es Grupo Antolín y aplicará las funcionalidades a dos inyectoras de plástico para fabricación de paneles interiores de puertas y a una célula de corte por agua para paneles de techos.

En el caso de uso, se demostrará el enfoque CBM elegido en el proyecto FANDANGO, para ello se realizarán los análisis RAMS sobre las máquinas elegidas para a continuación integrar servicios de mantenimiento predictivo para detectar los modos de fallo más relevantes de dichas máquinas.

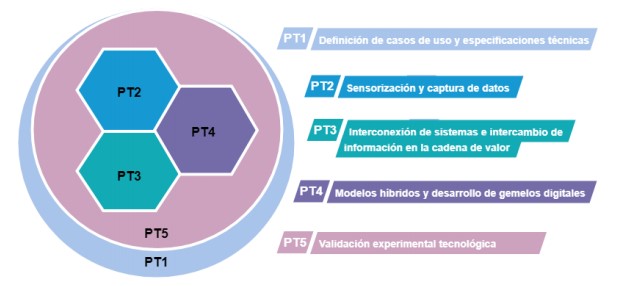

Para la correcta ejecución del proyecto se ha definido una estructura de gestión de las actividades del mismo que divide el trabajo a realizar en 5 actividades principales o paquetes de trabajo tal y como se muestra en la siguiente Figura. Grupo Antolín participa en todos los paquetes de trabajo.

Figura 2. Esquema de actividades del proyecto (Fandango)

- Definición de casos de uso y especificaciones técnicas: se trabajará en la definición de las condiciones que garanticen que, por un lado, los desarrollos técnicos del proyecto se ajustan a los requisitos de los casos de uso y por otro lado, siguen unos criterios de homogeneidad que permitan su adaptación futura a otros campos de aplicación de forma sencilla.

A continuación, se encuentran 3 paquetes de trabajo técnicos que tratan del desarrollo de tecnología para cada una de las capas del modelo de sistema inteligente: - Sensorización y captura de datos: en este paquete de trabajo se incluirán todas las actividades orientadas a la captura de información en tiempo real de los activos: máquinas, utillajes, sistemas de control de calidad.

- Interconexión de sistemas e intercambio de información en la cadena de valor: en este paquete de trabajo se trabajarán en las tecnologías necesarias para la recogida y correcta gestión de la información de trazabilidad tanto dentro de la organización como en toda la cadena de valor.

- Modelos híbridos y desarrollo de gemelos digitales: se trabajará en la capa de inteligencia del dominio virtual. Concretamente se investigará en técnicas de analítica de datos para la implementación de mantenimiento basado en la condición y control óptimo de procesos para maximización de la calidad.

Finalmente, los módulos desarrollados en los tres paquetes de trabajo tecnológicos anteriores se integrarán en:

- Integración y evaluación tecnológica para construir los tres casos de uso descritos anteriormente. Esto permitirá realizar una validación y evaluación de los resultados obtenidos en el proyecto.

Tareas técnicas a desarrollar por el ITCL Centro Tecnológico para FANDANGO

- Sensorización y captura de datos

- Diseño Arquitectura de referencia para captura de datos. Colabora en la definición, diseño y seguimiento de la arquitectura de captura de datos con especial atención a los requisitos Big Data e IIoT de la misma.

- Modelos híbridos y desarrollo de gemelos digitales

- Algoritmos de diagnosis y prognosis para mantenimiento. Colabora en el diseño y verificación de los modelos predictivos/prescriptivos del caso de uso de mantenimiento.

Duración del Proyecto FANDANGO

2018 – 2022

Proyecto en cooperación con:

Financiado por:

Personas de contacto:

Javier Sedano – javier.sedano@itcl.es

Silvia González – silvia.gonzalez@itcl.es

Descubre más proyectos que integren Inteligencia Artificial y Deep Learning, contacta con nosotros y explora cómo estas tecnologías pueden transformar tu sector.