Bajo el concepto de Mantenimiento 4.0 se engloban diferentes técnicas y tecnologías que están permitiendo a las empresas dar un paso significativo en la mejora de la gestión del mantenimiento.

En la siguiente imagen se puede ver la evolución habitual de la gestión de mantenimiento en la empresa y su transición hacia el mantenimiento 4.0.

Quiero más información

El primer paso, y objetivo ineludible de cualquier empresa, es lograr el adecuado equilibrio entre los trabajos correctivos y preventivos. A partir de esta base, se puede mejorar la gestión del mantenimiento evolucionando hacia el mantenimiento predictivo y proactivo y añadiendo técnicas específicas de gestión (RCA – análisis causa raíz -, RCM – mantenimiento centrado en fiabilidad -, TPM – mantenimiento productivo total -,…)

ITCL tiene entre sus objetivos acompañar a las empresas en este proceso de mejora continua, en esta transición hacia un mantenimiento avanzado. Ha desarrollado para ello diferentes proyectos, herramientas y servicios, alguno de los cuales se recogen a continuación.

GMAO – Gestión del Mantenimiento Asistido por Ordenador

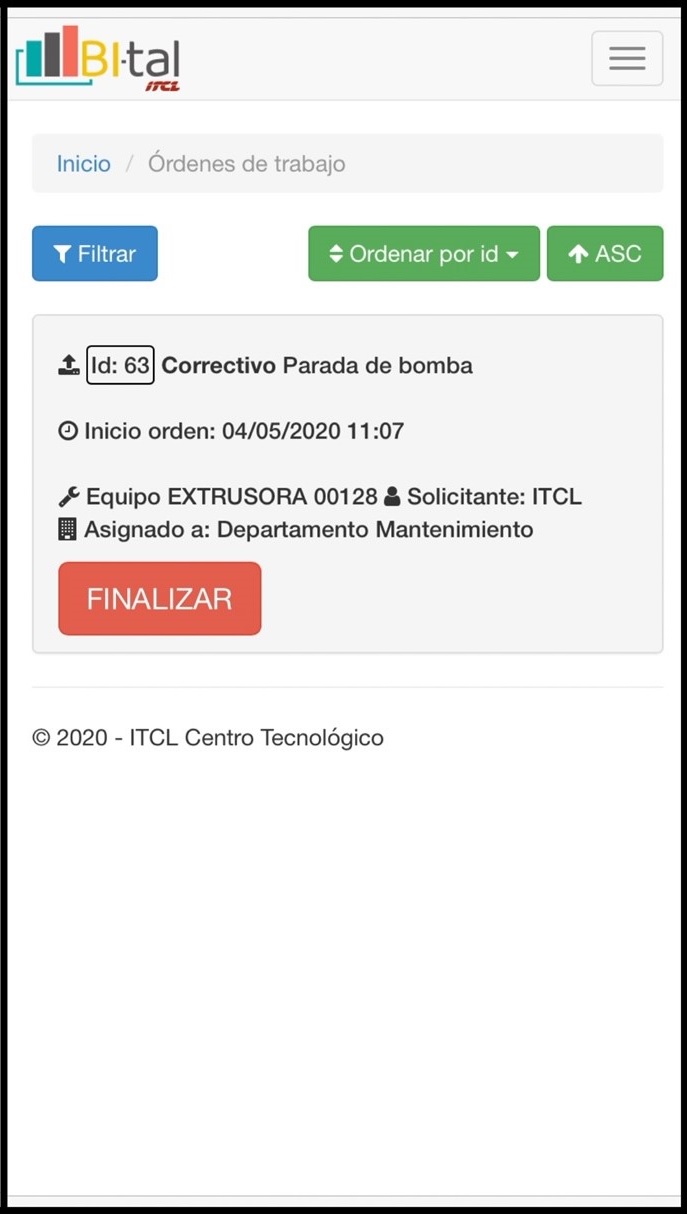

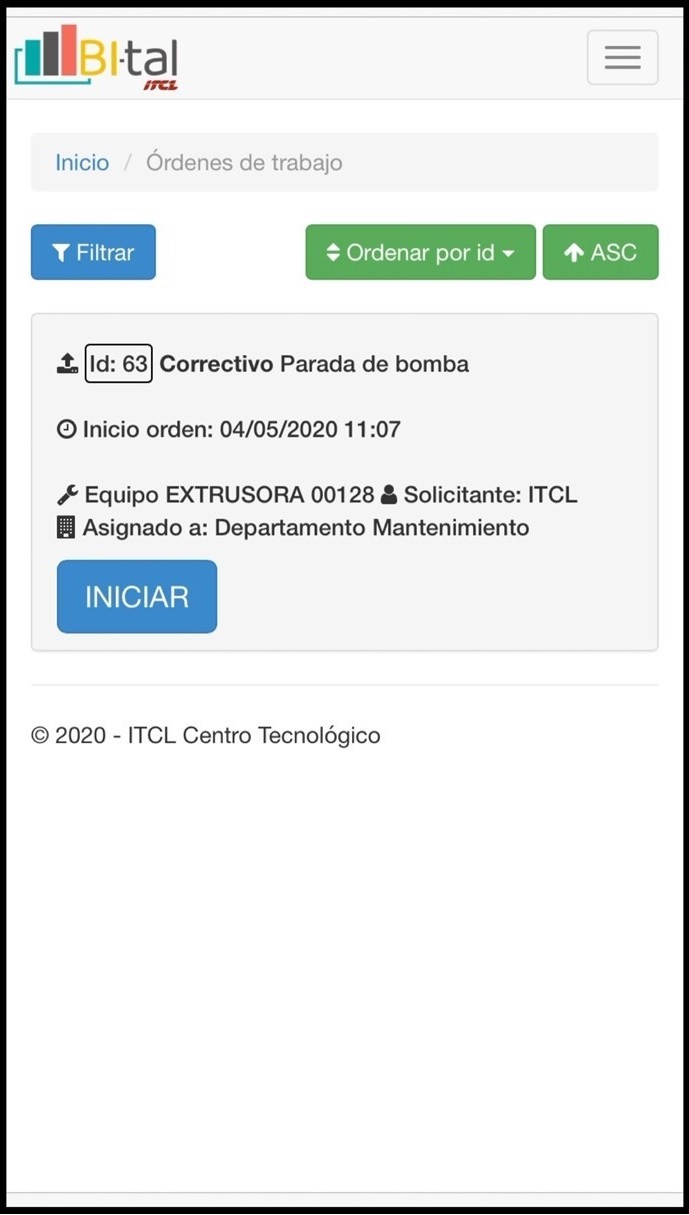

La Gestión del Mantenimiento Asistido por Ordenador (GMAO) es un software que permite registrar de manera continua las operaciones de mantenimiento de una empresa. Facilita la gestión diaria de las actividades de mantenimiento (listados de trabajos pendientes, asignación de los mismos,…), y reduce o incluso elimina las tareas manuales posteriores (partes de trabajo, informes de actuación, listados de históricos,…)

Entre sus funcionalidades:

- Gestión del mantenimiento correctivo.

- Gestión del mantenimiento preventivo.

- Planificación de tareas.

- Gestión de almacén de repuestos.

- Informes e indicadores

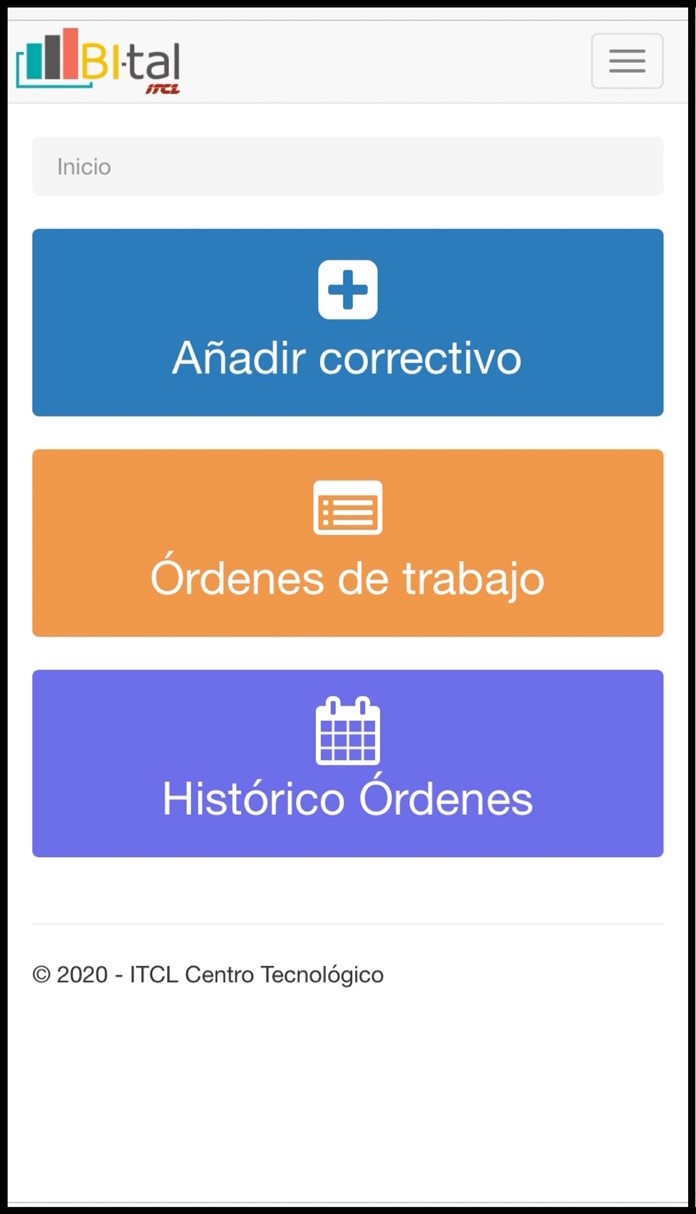

Está compuesto por:

- Panel operador para móvil o Tablet, que simplifica la gestión para el personal de planta (interfaz sencilla e intuitiva).

- Sistema de gestión en formato web, para la explotación por el personal de oficina.

Mantenimiento Predictivo en base a rendimientos de los equipos

Tiene como objetivo detectar necesidades de mantenimiento en los equipos tomando como base una pérdida de rendimiento de los mismos. Supone una evolución tanto del trabajo correctivo (se anticipa una futura avería al detectar una bajada del rendimiento del equipo) como del preventivo (se planifica las tareas preventivas no en base a una periodicidad fija, ni en base a unas horas de trabajo, sino en base a la pérdida de rendimiento real del equipo).

Requiere de 2 tareas previas a realizar en cada equipo:

- Recoger información en tiempo real del equipo (consumos energéticos, producción, parámetros y consignas de funcionamiento,…)

- Generar modelos de comportamiento del equipo, fijando los rendimientos habituales en los diferentes escenarios de funcionamiento, sobre los cuales comparar la evolución y sus desviaciones en el tiempo.

ITCL ha desarrollado, y sigue mejorando, modelos específicos para la gestión de compresores, tanto de refrigeración industrial como de aire comprimido, (implementados y ampliamente contrastados en grandes empresas industriales), así como de otros equipos (intercambiadores de calor, bombas,…)

En el caso de la refrigeración industrial, ITCL ha ido un paso más allá, no solo desarrollando los modelos de funcionamiento de cualquier planta de frío, sino también implementando reglas de control experto, que maximizan en tiempo real el rendimiento de la instalación.

Mantenimiento Predictivo en base a Inteligencia Artificial

Se centra en anticipar cualquier avería de la máquina o instalación mediante la aplicación de modelos basados en Inteligencia Artificial, a partir de la captura y procesado de grandes cantidades de datos (Big Data).

Para ello, se requiere:

- Recoger información en tiempo real del equipo (consumos energéticos, producción, parámetros y consignas de funcionamiento,…)

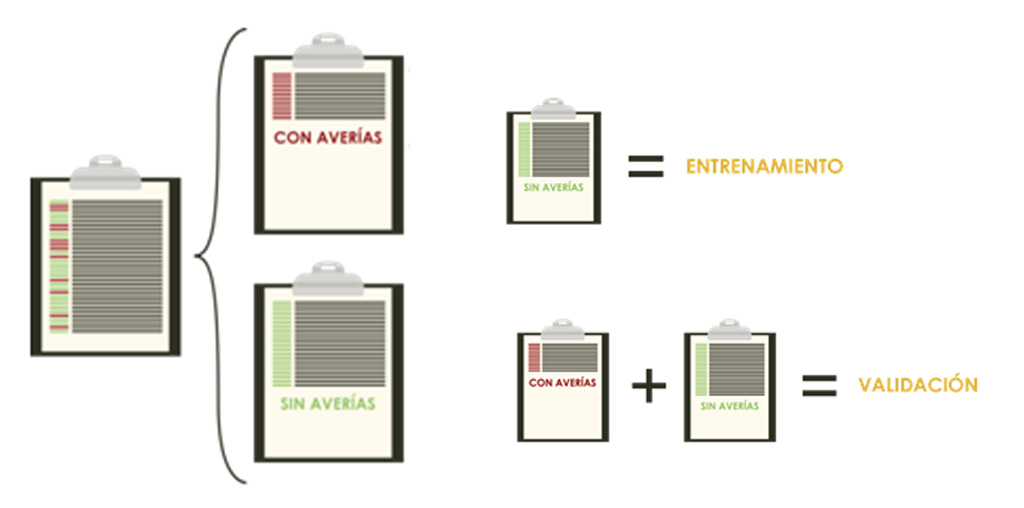

- Analizar históricos de datos en diferentes escenarios con y sin averías.

- Generar algoritmos de predicción que funcionen con el equipo en condiciones habituales (sin averías) – Entrenamiento del modelo

- Verificar el comportamiento de dichos algoritmos en condiciones de avería – Validación del modelo

- Detección de anomalías, una vez el algoritmo esté validado.

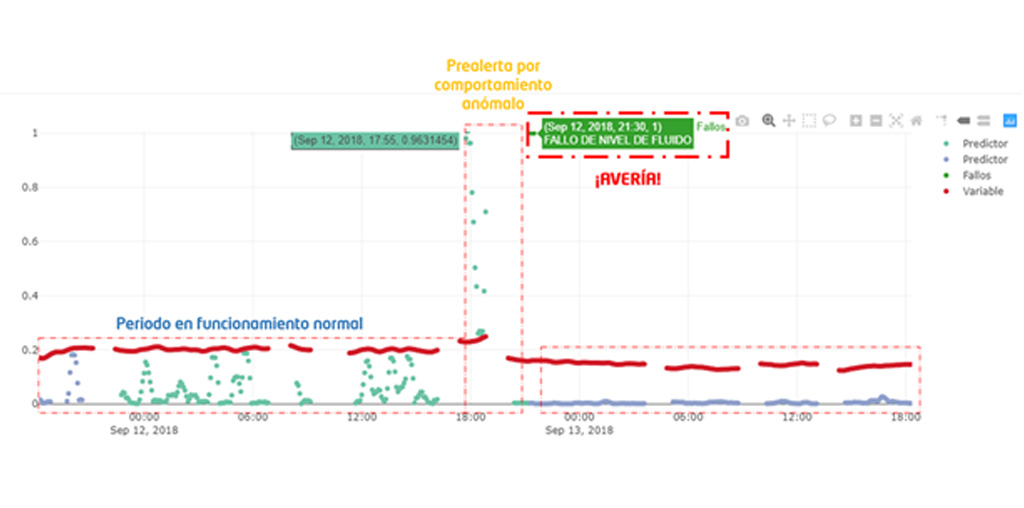

En la gráfica del ejemplo, (modelo real para prensas), se observan las desviaciones habituales entre los valores predichos y los reales (inferiores a 0,2 en funcionamiento normal). En un determinado momento, esas desviaciones crecen significativamente (hasta 1), generándose una prealerta por comportamiento anómalo. En el caso del ejemplo, se observa cómo, al no realizarse acción alguna sobre la máquina, 3 horas y media después se produce avería en la misma.

Este tipo de modelos se pueden realizar a medida para cualquier instalación, siendo especialmente recomendados para máquinas críticas en el proceso de producción. Igualmente, una vez implementado el modelo, y generados los algoritmos correspondientes, se pueden anticipar otro tipo de fallos, como puedan ser los defectos de calidad en la producción.

Con todo ello, se busca mejorar la productividad de una línea, aumentando la disponibilidad (reduciendo averías), el rendimiento (garantizando el funcionamiento con el máximo rendimiento posible) y la calidad del producto (evitando condiciones que generan piezas malas).

Realidad Virtual para el Mantenimiento Industrial

ITCL ha desarrollado un simulador para mantenimiento industrial utilizando realidad virtual que permite la formación y evaluación de las capacidades de los trabajadores en operaciones de mantenimiento de diferentes sistemas.

Con la realidad virtual no se pretende sustituir a la formación convencional, si no complementarla y reforzarla, ya que permite reproducir experiencias de aprendizaje muy cercanas a la actividad laboral real.

De especial aplicación para tareas de gran complejidad o alto riesgo, en instalaciones de difícil acceso o para equipos de mantenimiento con alta rotación de personal.

Programa de Formación en Mantenimiento de Equipos e Instalaciones Industriales

Desde el área de formación, ITCL tiene abierta la inscripción a la 10ª Edición del Programa de Mantenimiento de Equipos e Instalaciones Industriales, 100% bonificable.

Tiene como objetivo proporcionar a los técnicos de los recursos necesarios para aprender a gestionar, planificar y mejorar un plan de mantenimiento de equipos e instalaciones industriales, así como conocer en mayor detalle, todas las técnicas, herramientas y tecnologías que puedan mejorar a corto plazo el mantenimiento de la empresa y evolucionarlo a largo plazo hacia el Mantenimiento 4.0.