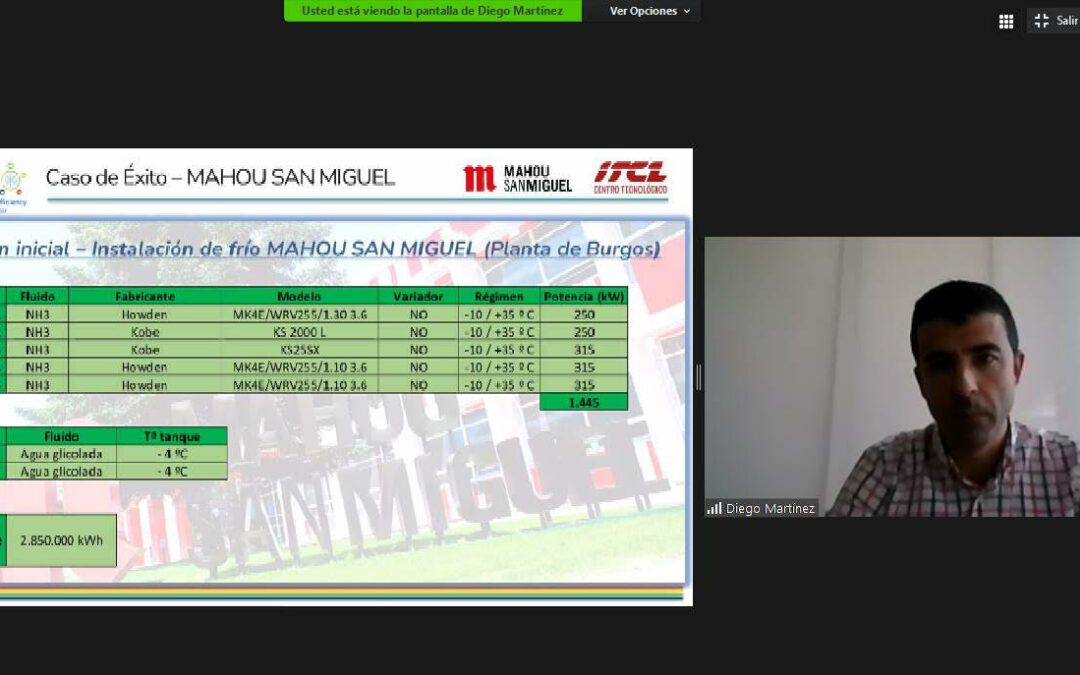

ITCL ha presentado en el el webinario ‘Curso de gestión de la eficiencia energética en la refrigeración industrial del sector de alimentación’, impulsado por la Federación Española de Industrias de Alimentación y Bebidas (FIAB) y la consultora energética ESCAN, el ‘Caso de Éxito’ de Mahou San Miguel consistente en la reducción del consumo eléctrico destinado a la producción de frío, así como de las emisiones indirectas de CO2, en su planta de Burgos.

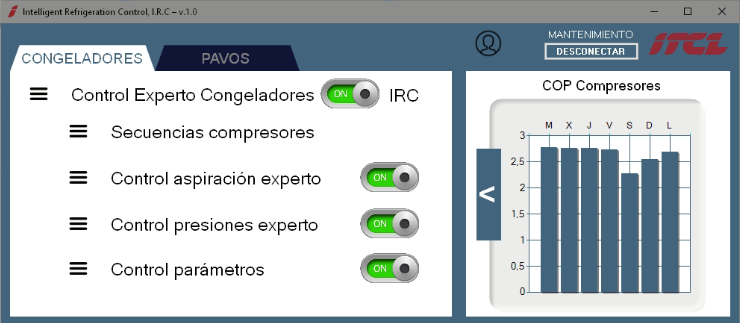

En concreto, el responsable del área, Diego Martínez, ha dado a conocer un modelo exitoso puesto en marcha por ITCL mediante la instalación de un Sistema Experto de Supervisión y Control, que modifica de manera dinámica las consignas de la instalación, encontrando el punto óptimo de funcionamiento en cada momento.

De este modo, ITCL ha ayudado al grupo cervecero a conseguir un rendimiento energético óptimo en su planta burgalesa además de encaminar al mismo hacia la nueva industria 4.0. Una realidad que exige potenciar la recogida de datos de consumo y rendimiento de la instalación, su integración en un sistema de gestión energética y su análisis avanzado que permita identificar problemas en la instalación, mejorar su rendimiento o, incluso, predecir incidencias.

Monitorización y control

En este tiempo, se han conseguido importantes mejoras entre las que destacan contar con un sistema de monitorización – Industrial Refrigeration Supervision (IRS), al tiempo que se puede conocer y caracterizar la eficiencia energética instantánea y el promedio de su instalación de refrigeración industrial en el momento actual, además de consultar datos históricos.

Así, Mahou San Miguel puede disponer de informes periódicos personalizados para el control de la eficiencia energética, que le permiten evaluar, de forma continua, el impacto en el consumo energético de acciones de mejora futuras que se puedan llevar a cabo. Entre otros, se ha conseguido disminuir las emisiones indirectas de CO2, al reducir el consumo eléctrico de la planta y, con ello, la huella de carbono de su producto.

ITCL viene desarrollando desde hace algunos años este sistema de supervisión y control de frío industrial, el cual se encuentra implantado en 14 instalaciones, con más de 100 compresores controlados.

Además, ITCL mantiene un objetivo de mejora continua de su herramienta, integrando en su aplicación base los desarrollos realizados en cada nuevo proyecto.

Un reto para la industria de alimentación y bebidas

FIAB y ESCAN han organizado este curso para presentar soluciones prácticas que permitan reducir el consumo energético y mejorar la sostenibilidad de los negocios del sector. Esta actividad se enmarca en las actuaciones del proyecto ICCEE – Improving Cold Chain Energy Efficiency (Mejorando la eficiencia energética de las cadenas del frío), financiado a través del programa europeo H2020.

Gran parte de los negocios de la industria de alimentación y bebidas (así como de otros sectores de la cadena de valor alimentaria) dedican más del 75% de su factura eléctrica al consumo de frío, según datos de la consultora ESCAN. Esto se debe a actividades como el procesamiento, el transporte refrigerado o el almacenamiento, entre otros procesos productivos que se llevan a cabo en estas empresas.