Optimizar Sistemas de Refrigeración Industrial es clave para reducir el consumo energético y maximizar el rendimiento de los equipos. Descubre cómo aplicar un control experto que te permitirá ahorrar y mejorar la eficiencia en tu instalación.

ÍNDICE

- Punto de Partida

- Sistemas de Control Experto para Refrigeración Industrial

- Módulos de Control Experto para Optimizar Refrigeración Industrial

- Conclusiones

¿Es posible mejorar el rendimiento energético de instalaciones frigoríficas con enfriadoras compactas tipo Trane / Carrier?

Desde ITCL Centro Tecnológico reflexionamos sobre algunas de las claves para disminuir el consumo eléctrico de estos equipos y, con ello, reducir el coste del frío en la planta industrial.

PUNTO DE PARTIDA

Compartimos algunas preguntas que, en caso de responderse afirmativamente, pueden hacernos ver que es factible mejorar el funcionamiento de nuestra instalación para mejorar su eficiencia energética:

- ¿Existen varias enfriadoras trabajando en paralelo?

- ¿Cada una de ellas está gobernada por una consigna de Tª de un tanque de agua glicolada?

- ¿Esta consigna es diferente para cada enfriadora?

- ¿Esta consigna es fija para cada una de las enfriadoras?

(Ejemplo 1: Se fija una consigna en el tanque de 3ºC. La enfriadora nº1 arranca a 3º con una histéresis de 0,5ºC. La enfriadora nº2 arranca a 4º con una histéresis de 0,5ºC. Cada una con su propio controlador parametrizado durante la puesta en marcha de la instalación).

(Ejemplo 2: Se fija una consigna de tanque a 3ºC. Las diferentes enfriadoras buscan, de manera independiente, dicha consigna, cada una con su propio controlador)

Son muy habituales las instalaciones que funcionan bajo estas premisas o similares.

SISTEMA DE CONTROL EXPERTO PARA REFRIGERACIÓN INDUSTRIAL

Con el objeto de conseguir un funcionamiento más eficiente, desde el punto de vista energético, ITCL ha desarrollado un sistema de control experto que permite conseguir importantes ahorros en el consumo eléctrico para la producción de frío.

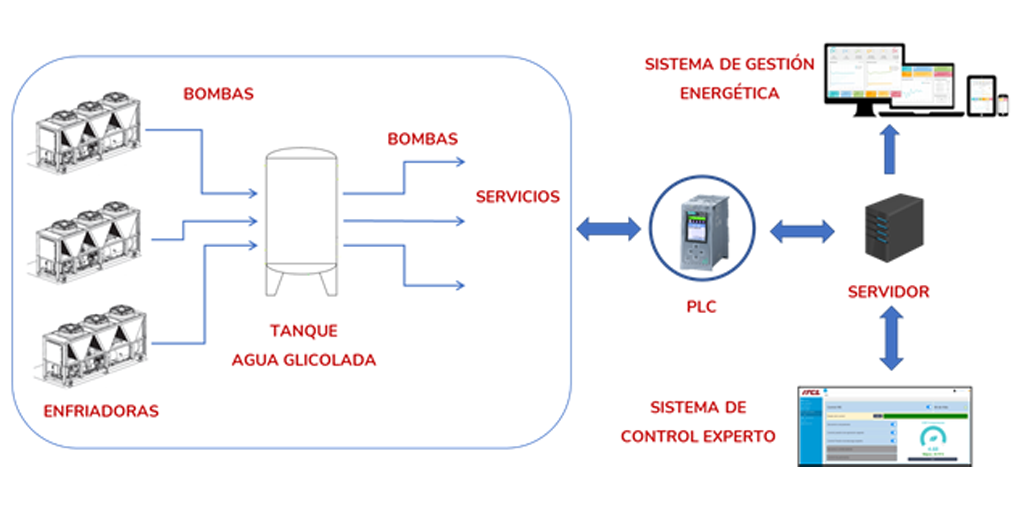

1. ARQUITECTURA DE CONTROL PARA SISTEMAS DE REFRIGERACIÓN INDUSTRIAL

Esta capa de control experto se plantea externa al PLC que centraliza el funcionamiento de la instalación. Para ello, ITCL se comunica con el PLC (preferiblemente vía OPC) y recoge todas las variables necesarias en una nueva base de datos ubicada en el servidor de la empresa.

Igualmente, se establece la comunicación para la escritura de las consignas en remoto.

Ejemplo de arquitectura propuesta para una capa de control experto

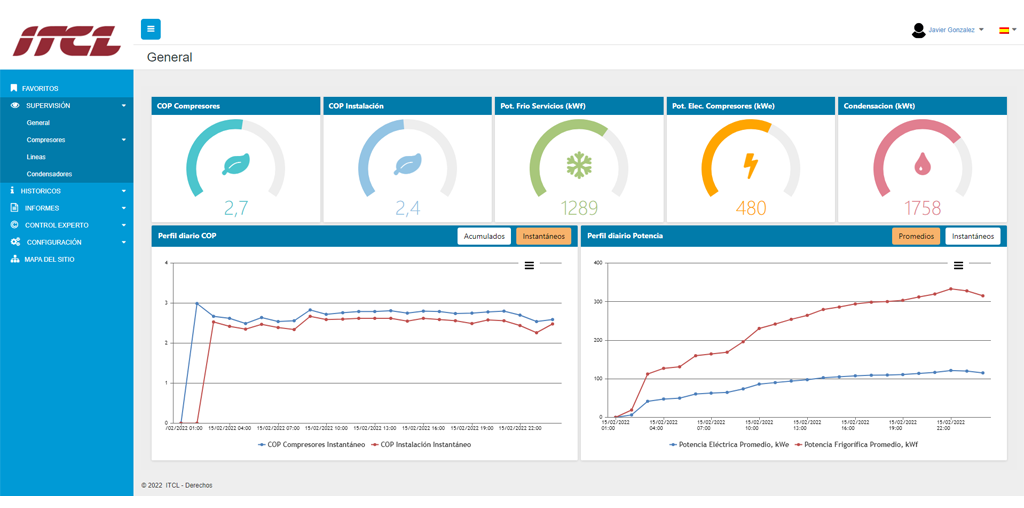

2. MONITORIZACIÓN DE CONSUMOS EN EQUIPOS DE REFRIGERACIÓN INDUSTRIAL

Toda la información recogida se visualiza en una herramienta de monitorización (Sistema de Gestión Energética) en la que, opcionalmente, se pueden incluir:

- Consumo real de cada enfriadora (kWh)

- Mediciones de rendimiento real de cada enfriadora (COP).

- Para lo cual se registra la Tº de salida y la Tª de retorno, así como el caudal (Q) suministrado por cada enfriadora.

- Producción de la planta

- Tn o Hl de producto en tiempo real o con la frecuencia determinada (recomendable para procesos continuos – enfriamiento en procesos de pasteurización o tratamientos térmicos similares).

- Temperaturas de servicios, y de los propios tanques de inercia.

De esta forma, es posible monitorizar los consumos eléctricos, los rendimientos energéticos y generar importantes indicadores de eficiencia (kWh / kWhf o kWh/Tn)

Ejemplo de sistema de monitorización de consumos y rendimientos

MÓDULOS DE CONTROL EXPERTO PARA OPTIMIZAR REFRIGERACIÓN INDUSTRIAL

Recogidas todas las variables necesarias, y establecida comunicación para modificar en remoto las consignas de la instalación (temperaturas, marcha/paro de equipos, histéresis, secuencias, PIDs, tiempos entre arranques,…), se implementan los diferentes módulos de control experto, adaptados a la singularidad de cada instalación:

OPTIMIZACIÓN DE SECUENCIA DE ENFRIADORAS EN REFRIGERACIÓN INDUSTRIAL

Módulo de secuencia de enfriadoras

- Se trata de determinar la secuencia óptima de enfriadoras para cada escenario de trabajo. En función de la instalación, este control de secuencias se realizará en modo automático o en modo manual.

- Para calcular la secuencia óptima, se tendrá en cuenta:

- Eficiencia real de cada enfriadora.

- Demanda de frío en cada instante.

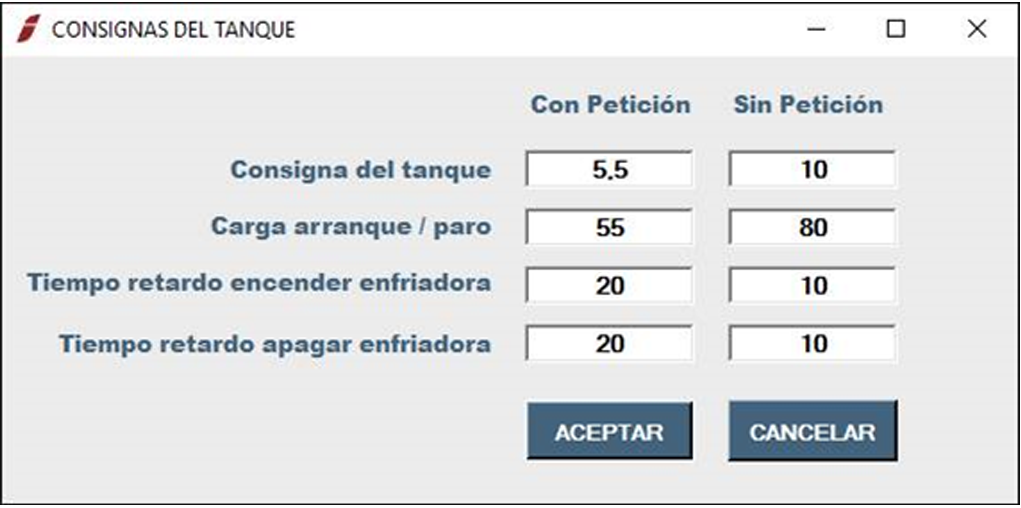

AJUSTE DINÁMICO DE TEMPERATUROS PARA SISTEMAS DE REFRIGERACIÓN

Módulo de Temperatura dinámica

- Tiene en cuenta la demanda de frío al tanque. De esta forma, la temperatura de consigna en el tanque no es fija, sino que depende del número de servicios que estén solicitando frío al mismo tiempo, así como la diferencia entre la temperatura actual del servicio y la temperatura de consigna.

- Al igual que se modifica la temperatura del tanque, se modifican los parámetros del PID que gobierna cada enfriadora (histéresis, tiempos,…)

Ejemplo de Tª de consigna dinámica (en este caso, solo se establecen 2 escenarios, con o sin petición de frío:

- Consigna del tanque: Consigna de temperatura del tanque de agua glicolada

- Carga arranque / paro: Carga necesaria para que se encienda la siguiente enfriadora en secuencia

- Tiempo retardo encender enfriadora: Tiempo que debe superar la “Carga arranque / paro” para que se encienda la siguiente enfriadora en secuencia

- Tiempo retardo apagar enfriadora: Tiempo de retardo desde que se apaga la bomba de una enfriadora hasta que se puede empezar a apagar la siguiente enfriadora.

OPTIMIZACIÓN DE LA PRESIÓN DE ASPIRACIÓN EN EQUIPOS DE REFRIGERACIÓN

Módulo de aspiración experto

Este módulo ejecuta un algoritmo que optimiza las presiones de aspiración de las enfriadoras en función de la necesidad de frio en el depósito de glicol.

- Variable monitorizada: Temperatura del tanque de agua glicolada

- Variable controlada: Presión de aspiración en enfriadoras

OPTIMIZACIÓN DE LA CONDENSACIÓN EN SISTEMAS DE REFRIGERACIÓN

Módulo de condensación experto

Este módulo ejecuta un algoritmo de control que optimiza la presión de condensación en función de la carga de trabajo real de las enfriadoras.

- Variable monitorizada: Condiciones ambientales y capacidad de trabajo del sistema

- Variable controlada: Temperatura de descarga en sistemas de condensación y/o en torres de refrigeración

PREDICCIÓN DE DEMANDA EN REFRIGERACIÓN INDUSTRIAL MEDIANTE IA

Módulo de predicción de demanda

Una vez el módulo de control experto dispone de datos suficientes, se implementan módulos de predicción de demanda, basados en algoritmos de IA, capaces de predecir la demanda de frío y las con 2-3 minutos de antelación, permitiendo a los equipos anticiparse a las nuevas condiciones de trabajo.

CONCLUSIONES

El control tradicional sobre las enfriadoras compactas puede ser mejorado mediante aplicaciones de control experto, que utilicen todo el potencial que aporta la gestión masiva de datos de la nueva Industria 4.0.

Desde ITCL apostamos por instalaciones conectadas, con mayor control sobre la información recogida y por la toma de decisiones sobre las instalaciones con el objeto de mejorar su rendimiento energético, así como su mantenimiento y fiabilidad.

Ingeniero de Organización Industrial por la Universidad de Valladolid. Ingeniero de Caminos, Canales y Puertos por la Universidad de Burgos. Ingeniero Desarrollo de Negocios de ITCL.

Posee amplia experiencia tanto en el ámbito técnico como en el de desarrollo de negocio. Más de 10 años en proyectos de instalaciones industriales. En los últimos 5 años, complementando su responsabilidad técnica con la gestión comercial completa, desde la prospección inicial de nuevos clientes, la identificación de proyectos potenciales y el apoyo a la definición técnica y económica, hasta el seguimiento de los proyectos ejecutados y la gestión postventa