Flexibilidad Energética como herramienta para la gestión económica del consumo energético en plantas industriales.

Optimizar el consumo energético industrial es clave para reducir los costes en las plantas y mejorar la eficiencia operativa. Implementar flexibilidad energética es fundamental para maximizar el ahorro energético y optimizar el consumo.

ÍNDICE

- ¿Por qué es importante reducir los costes energéticos en la industria?

- Modelos tradicionales para la optimización de costes

- Monitorización de planta y optimización de consumos

- Optimización de la factura energética

- Autoconsumo renovable

- Nuevos modelos de negocio

- El futuro de la gestión energética industrial

- Casos de uso en la industria

- Conclusión: Hacia una gestión energética integral

¿POR QUÉ ES IMPORTANTE REDUCIR LOS COSTES ENERGÉTICOS EN LA INDUSTRIA?

En el contexto actual de incertidumbre energética, las empresas mantienen un especial interés en minimizar costes energéticos como aspecto clave para mantener su competitividad.

Durante muchos años, el foco ha estado en la mejora de la eficiencia energética de los procesos (mirada al interior), sin embargo, los recientes acontecimientos relacionados con el cambio de paradigma energético han provocado que en estos últimos años sea necesario adoptar nuevos modelos energéticos basados en las energías renovables y la descarbonización.

Para ello, la alternativa más explorada por las empresas ha sido el autoconsumo (individual o compartido); mientras, en el sector energético han emergido nuevos modelos de negocio tales como los servicios de valor añadido (flexibilidad, respaldo, almacenamiento) o las iniciativas colectivas centradas en las comunidades energéticas locales.

Todo esto conduce a que en la actualidad una empresa que desee optimizar sus costes energéticos no dependa solamente de sí misma, sino que deba estar alineada con su entorno y el impacto que éste provoca en el mercado energético (mirada al exterior).

Hoy recogemos ideas clave sobre la FLEXIBILIDAD ENERGÉTICA, como nuevo servicio de valor añadido que trata de unir ambas miradas en busca de la excelencia en la gestión energética de la industria y la optimización de costes.

MODELOS TRADICIONALES PARA LA OPTIMIZACIÓN DE COSTES

Indudablemente, el primer ámbito a abordar cuando buscamos la excelencia en la gestión energética en nuestra industria es trabajar en la mejora de la eficiencia energética. En este ámbito las empresas deben perseguir la obtención de sus productos o servicios con la menor cantidad de recursos posible, y manteniendo el resto de parámetros de calidad. Para ello, se plantean, como fases habituales:

FASE 1: REDUCIR LA DEMANDA ENERGÉTICA

Determinar lo que consumimos y cómo lo consumimos, bien a partir de auditorías energéticas o a través de la monitorización en continuo de los consumos (recomendable). Esta tarea tiene como objetivo entender el reparto de consumos en planta, para poner el foco en los procesos más importantes (bien sea por consumo, criticidad o mayor potencial de mejora). Con ello, se analizan los factores condicionantes para disponer de información suficiente con la que abordar mejoras centradas en la reducción de dichos consumos, tratando de eliminar todo aquello que no contribuya a añadir valor al proceso, esto es, eliminar toda pérdida o desperdicio de energía. Ejemplos de actuaciones con este objetivo son la eliminación de consumos latentes, reglas de apagado de máquinas/instalaciones, racionalización de procesos productivos, etc.

FASE 2: MEJORAR LA EFICIENCIA ENERGÉTICA

Estudiar la eficiencia de los procesos para saber si esos consumos que tenemos identificados son adecuados o no para el nivel de carga de trabajo de nuestro proceso productivo. Para ello, se consideran diferentes indicadores energéticos, tanto a nivel global (kWh/Ud producida) como por proceso (kWh/m3 aire comprimido producido, kWh/kWh_térmico). El objetivo, en este caso, es aumentar la eficiencia (a través de sustitución de equipos, de su mantenimiento preventivo o de reglas de control dinámico de consignas). En este blog aplicábamos esta reflexión al frío industrial.

MONITORIZACIÓN DE PLANTA Y OPTIMIZACIÓN DE CONSUMOS

El resultado de estas acciones son plantas monitorizadas energéticamente, con los consumos optimizados dentro de sus propias posibilidades, es decir, aprovechando al máximo los activos existentes y sin plantear de momento grandes inversiones en equipamiento, obteniendo procesos más eficientes y con un buen control de indicadores para garantizar la mejora continua de manera asequible. Llegado este punto, más allá del seguimiento diario, puede ser difícil realizar mejoras significativas (o aquellas que se definan conllevarán un estudio pormenorizado del retorno de inversión).

OPTIMIZACIÓN DE LA FACTURA ENERGÉTICA

Paralelo a estas dos prioridades, otro de los focos tradicionales para reducir los costes energéticos en nuestra industria ha sido (y sigue siendo) la optimización de la factura energética a través de la revisión y renegociación de los contratos de suministro energético. En este ámbito, cada empresa, en función de su capacidad negociadora, busca reducir su coste de suministro unitario (€/kWh, €/m3) y sus costes fijos (términos de potencia contratada, por ejemplo).

NUEVAS TARIFAS Y OPORTUNIDADES EN EL MERCADO ENERGÉTICO

En este ámbito, en los últimos años han surgido también nuevas oportunidades de participación de las empresas en el mercado energético, donde el gran debate se ha centrado en la aparición de nuevas tarifas cuyos mecanismos de formación de precios se dividen en fijos o indexados. Ejemplos de alternativas de mercado son la participación en mercados de futuros, contratos de compra directa de energía (PPA), mercados locales, o la compra agrupada de energía (aquí el ejemplo de FAE junto con otras 18 patronales en Burgos).

Todas estas opciones y en todo momento se deben considerar los riesgos y la estabilidad de precios de la alternativa escogida, ya que se debe garantizar que, en un posible escenario de estrés del mercado energético, nuestra estructura de costes es capaz de soportar esa variabilidad de precios.

AUTOCONSUMO RENOVABLE COMO CLAVE DE LA EFICIENCIA ENERGÉTICA

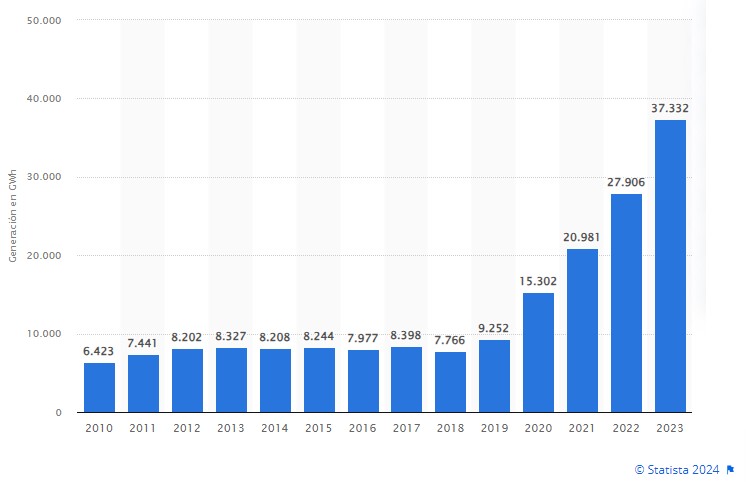

Desde 2020, la producción fotovoltaica en España se ha triplicado, centrándose gran parte de esta producción en el autoconsumo industrial, es decir, pasando de un modelo de generación centralizado a uno distribuido.

DESAJUSTE ENTRE PRODUCCIÓN SOLAR Y DEMANDA

Ante el escenario de incertidumbre de precios, cada vez más empresas han apostado por la autosuficiencia y disponen de grandes instalaciones de fotovoltaica, que les permite cubrir un importante porcentaje de sus necesidades energéticas diarias. No obstante, rara vez los picos de producción solar están acoplados con los picos de demanda, lo que genera un desajuste interno (déficit o excedente) que se resuelve interactuando con el sistema eléctrico.

Sin embargo, esta interactuación no es recíproca, ya que mientras que la compra de las necesidades de energía tiene asegurado su suministro, la venta de los excedentes no siempre está permitida. Bajo las nuevas modalidades regulatorias, es frecuente encontrar contratos de vertido cero (instalaciones que disponen de un sistema automático que evita que se viertan los excedentes generados a la red eléctrica).

Esta situación puede generar cierto desajuste económico en las empresas, que perjudica el retorno de la inversión de sus instalaciones renovables y que por tanto sirve de motivación para la búsqueda de herramientas de optimización energética fuera de la empresa.

Imagen: Producción fotovoltaica en España de 2010 a 2023

NUEVOS MODELOS DE NEGOCIO: Autoconsumo compartido y Comunidades Energéticas Locales

Por tanto, como respuesta a la necesidad de valorizar los excedentes de fotovoltaica, aparecen nuevos modelos de negocio que permiten aprovechar las sinergias entre diferentes agentes locales.

Estos nuevos modelos tratan de poner en común los intereses y recursos energéticos de una comunidad de empresas y agentes a nivel local, de forma que los excedentes que una empresa o edificio singular (centro comercial/polideportivo) tengan en determinado momento, puedan ser aprovechados por otros miembros de la comunidad.

Bajo diferentes alternativas de modelos legales, todas estas figuras buscan establecer mercados locales de energía donde poner en común las necesidades y excedentes de unos y otros para repartirlos entre los participantes en función de reglas de reparto consensuadas, fomentando así el consumo de energía producido localmente, aumentando la autosuficiencia de las empresas y la eficiencia del sistema eléctrico, al establecer rutas de reparto de energía con pérdidas mínimas por transporte.

Como máximo exponente de estos modelos, tenemos las Comunidades Energéticas Locales basadas en mercados locales de energía mediante intercambio de energía entre iguales (P2P), las cuales, si además incorporan mecanismos de flexibilidad, pueden potenciar los beneficios económicos de las empresas que participen en los mismos.

FLEXIBILIDAD ENERGÉTICA: EL FUTURO DE LA GESTIÓN ENERGÉTICA INDUSTRIAL

Hasta aquí la mirada interna (procesos industriales eficientes) y la mirada externa (contratos negociados, autoconsumo, modelos de consumo compartido).A continuación vamos a ver cómo la mirada combinada de ambos aspectos a través del prisma de la flexibilidad energética puede favorecer a las empresas.

En primer lugar, dentro de este contexto, se han de considerar varios retos y dos preguntas:

- Aportar flexibilidad al sistema es uno de los objetivos estratégicos de un nuevo sector eléctrico resiliente que está en proceso de desarrollo, el reto consiste en hacer frente al desacoplamiento actual entre generación renovable y demanda, que lleva al mercado a situaciones muy ineficientes, que desencadenan ésta y otras nuevas necesidades de servicios de valor añadido al mercado eléctrico, como el respaldo, calidad de red, almacenamiento. Toda empresa que no se adapte a este nuevo paradigma acabará sufriendo el incremento consecuente de costes del mercado eléctrico para recibir estos servicios.

- Una de las soluciones más prometedoras es la hibridación de generación renovable y almacenamiento, no obstante, aportar dicha flexibilidad en un contexto de despliegue individual es todavía económicamente poco atractivo y los proyectos de grandes baterías para almacenamiento eléctrico son escasos.

FLEXIBILIDAD INTERNA Y PROCESOS GESTIONABLES

¿Cuál es mi nivel de resiliencia ante una situación de escasez de energía? ¿hemos pensado si es posible adaptar nuestros procesos internos a los condicionantes externos?

La respuesta a estas preguntas es lo que podemos denominar la FLEXIBILIDAD ENERGÉTICA INTERNA. Y lo que trata es de identificar los diferentes procesos de nuestra empresa en los que podemos modificar su perfil de consumo según nuestros intereses.

Como aclaración, no estamos hablando de los sistemas actuales regulados de respuesta a la demanda (SRAD), sino de una flexibilidad interna sin una compensación económica regulada, sino que obtiene su beneficio del aprovechamiento óptimo de sus activos energéticos gestionables con vistas al aumento de la eficiencia energética y la reducción del coste energético.

En general, consideramos una carga activa gestionable a la unidad mínima fundamental que puede aportar flexibilidad en nuestra empresa. Se trata de procesos cuya demanda energética es modificable sin afectar a la actividad propia de la empresa; suelen ser sistemas en los que existe un componente de inercia elevado (o almacenamiento), tales como cámaras de frío, depósitos de agua caliente, balsas de agua helada, etc…, o existe un aporte energético puntual a lo largo del día de alta demanda energética, para mantener unas consignas en rango pero que no tienen un horario predefinido (depuradoras, tanques de mantenimiento de producto,…)

¿En qué medida podemos ajustar estos procesos internos?

La respuesta viene dada por los condicionantes externos.

- Si tenemos contratos eléctricos indexados al mercado diario, podemos adaptar las curvas de demanda a las curvas de precios diarios (las cuales conocemos con un día de antelación) y beneficiarnos de los momentos en que los precios de la electricidad están más bajos, llegando a estar cercanos a 0.

- Cuando tenemos excedentes de producción fotovoltaica y un contrato de vertido cero, podemos forzar los procesos para aumentar su carga de trabajo y absorber parte de esos consumos que se están dejando de generar. Considerando el coste de oportunidad, está medida puede resultar económicamente beneficiosa incluso si su adopción supone un descenso de la eficiencia energética en esos instantes.

- Al estar en una comunidad energética o un autoconsumo compartido, podemos desarrollar reglas de reparto dinámicas que modifiquen nuestro consumo energético, priorizando el consumo/vertido, según lo más rentable en cada caso.

CASOS DE USO DE LA FLEXIBILIDAD ENERGÉTICA EN LA INDUSTRIA

ITCL trabaja con diferentes empresas en la mejora de la eficiencia energética y reducción de costes a través de mecanismos de flexibilidad interna.

Para ello se establece una capa de control experto, con acceso a las principales instalaciones de la empresa (lo cual se materializa a través de la conexión con los PLCs de control de procesos), que permita modificar determinadas consignas de control en base a los condicionantes externos anteriormente mencionados (tarifas horarias, excedentes).

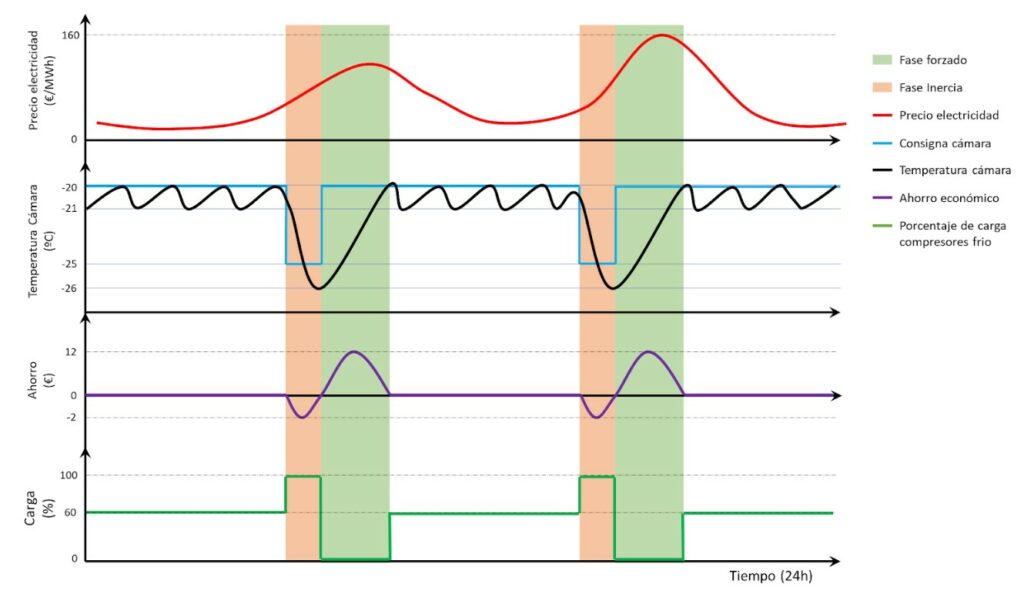

Como ejemplo de aplicación, ITCL trabaja en instalaciones de almacenamiento de frío (cámaras de refrigeración/congelación, balsas de agua helada, depósitos de agua fría,…), adaptando las curvas de petición de frío a la curva diaria de tarifas (o a la presencia de excedentes de fotovoltaica, en su caso).

Este mismo principio de funcionamiento se aplica a cualquier otro proceso que almacene calor/frío dentro de una planta. En todos ellos, se establecerán los rangos de trabajo aceptables, las dinámicas de pérdida y ganancia energética y los modelos de las instalaciones de producción energética. Con ello, los algoritmos desarrollados por ITCL encontrarán el punto óptimo de trabajo para cada momento del día, aprovechando los momentos favorables para acumular energía y los momentos desfavorables para aprovechar la inercia del sistema y reducir el consumo.

En esos momentos, la toma de decisiones no es trivial, ya que se debe tener en cuenta el efecto cruzado de la flexibilidad, la eficiencia energética y el coste. A veces nos puede interesar ser menos eficiente a coste de consumir un excedente que si no íbamos a desperdiciar y otras podemos usar la flexibilidad para eliminar, por ejemplo, 2 tramos de funcionamiento a media carga por uno a plena carga.

Imagen: Ejemplo de funcionamiento del módulo de control de cámaras basado en tarifas

CONCLUSIÓN: HACIA UNA GESTIÓN ENERGÉTICA INTEGRAL

Mientras esperamos a un desarrollo completo y económico de las grandes baterías de almacenamiento energético, y en el contexto de incertidumbre energética actual, el foco pasa por buscar la flexibilidad de los procesos internos a través de la gestión de los activos energéticos propios, teniendo en cuenta nuestro entorno energético externo cercano..

En el final del camino, debemos ser capaces de entender y controlar el consumo energético global de nuestra planta, de forma que la energía sea un factor gestionable más a tener en cuenta a la hora de planificar nuestra producción (como lo puede ser la mano de obra, las materias primas o nuestra capacidad productiva), de forma que, por ejemplo, la secuenciación de las órdenes de fabricación a lo largo del día tenga en cuenta, también, el coste energético que tiene cada tipo de producto que fabricamos, aspecto aún más importante si cabe en empresas cuya intensidad energética es elevada.

Artículos relacionados

7 claves para Triunfar en la Transformación Digital de tu Empresa

Futuro de la Refrigeración Industrial en el entorno de la Industria 4.0

5 Pasos para optimizar el Frío Industrial

Ingeniero de Organización Industrial por la Universidad de Valladolid. Ingeniero de Caminos, Canales y Puertos por la Universidad de Burgos. Ingeniero Desarrollo de Negocios de ITCL.

Posee amplia experiencia tanto en el ámbito técnico como en el de desarrollo de negocio. Más de 10 años en proyectos de instalaciones industriales. En los últimos 5 años, complementando su responsabilidad técnica con la gestión comercial completa, desde la prospección inicial de nuevos clientes, la identificación de proyectos potenciales y el apoyo a la definición técnica y económica, hasta el seguimiento de los proyectos ejecutados y la gestión postventa