En nuestro anterior blog, ‘Nuevas Tecnologías aplicadas al Control de la Calidad del Producto: Visión Artificial y Calidad Predictiva’, presentamos dos tecnologías que están siendo claves para conseguir una mejora sustancial en el control de calidad del producto terminado: Visión Artificial y Calidad Predictiva.

Estas soluciones están enfocadas a controles críticos, en procesos clave, del producto final. Para el resto de registros y controles habituales de calidad, nuestros esfuerzos de mejora deben estar enfocados en otro concepto: la digitalización.

¿Tienes digitalizados todos los registros? ¿Mantienes registros en papel por planta? ¿Utilizas esos datos recogidos para sacar conclusiones?

Nos centramos en dos puntos clave: la recogida de los datos y su análisis posterior.

Captura de datos – digitalización de registros de calidad.

Existen dos fuentes principales de datos en el ámbito del control de calidad: los registros manuales, realizados por operarios, técnicos de calidad, laboratorio,… y los registros automáticos de variables de proceso.

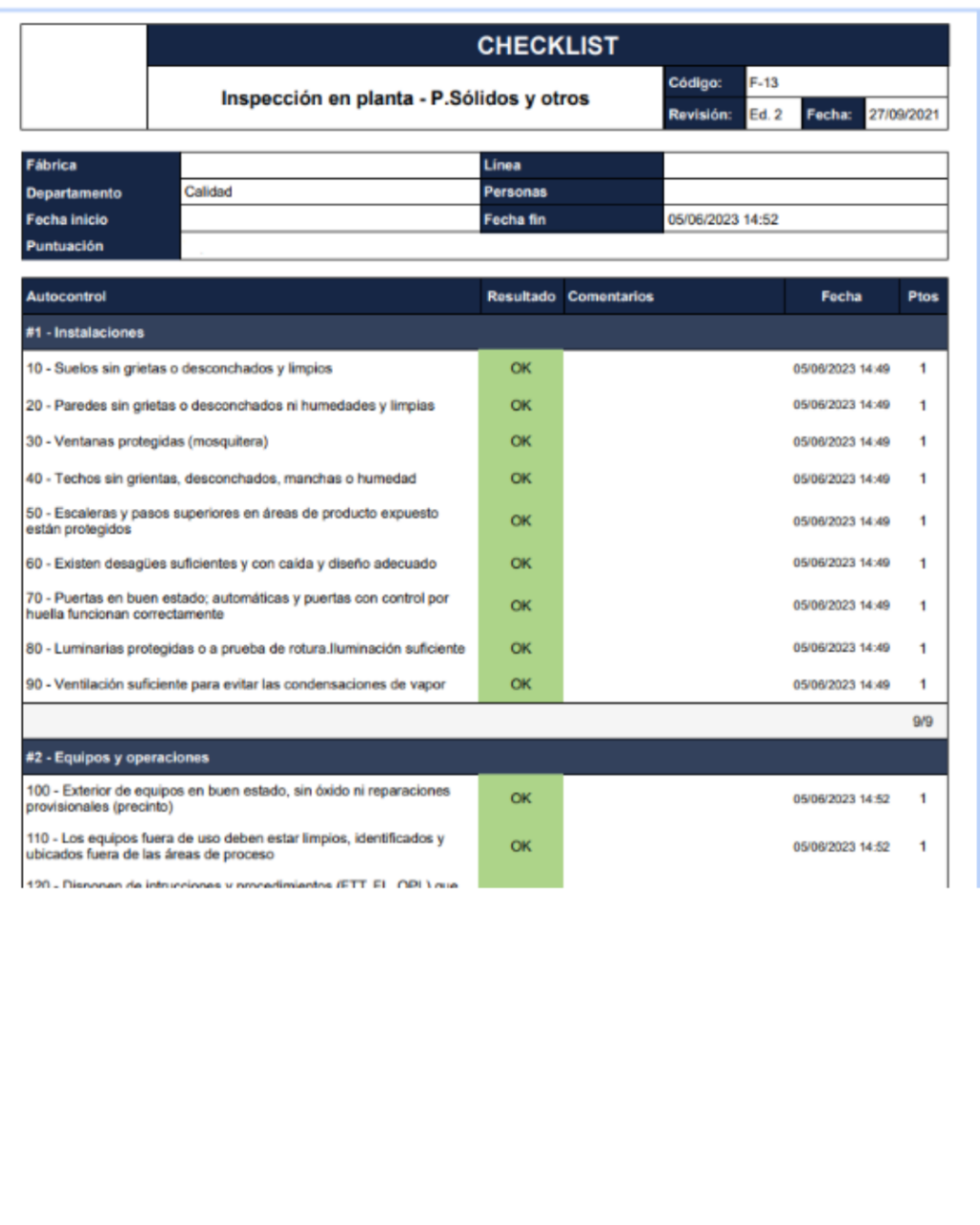

Los primeros (hojas de chequeo, habitualmente), registran información que sólo dispone la persona (tareas OK / No OK, selección de opciones desde combos preconfigurados, resultados de ensayos manuales, comentarios) o que se visualiza en sensores no comunicados (por ser variables no críticas o costosas de automatizar).

Los segundos permiten el registro automático en bases de datos de variables de calidad del proceso de sensores habituales (temperaturas, humedades, niveles,…) o, en general, de cualquier solución IIoT conectada a la red de planta (registros OK / no OK generados por sistemas de visión artificial, por ejemplo).

En ambos casos, el objetivo es eliminar papel en planta, reducir datos erróneos o desorganizados y centralizar todos los registros en bases de datos únicas desde los que poder analizarlos posteriormente.

Vemos una hoja de chequeo digitalizada:

Analítica de datos de calidad

Realizado el paso anterior, ¿en qué nos puede ayudar el disponer de estos registros de manera digital?:

- Tener históricos almacenados, fácilmente consultables, ante reclamaciones de cliente, incidencias de calidad, inspecciones,…

- Facilitar cumplimiento de normativa de calidad (ISO, IFS, BRC) y sus correspondientes auditorías, eliminando papel y pasando a disponer de registros organizados.

- Integrar los datos de calidad con sistemas de gestión de la empresa (ERP, MES), facilitando el análisis de los principales indicadores.

- Desarrollar paneles de control para consultar y analizar la evolución de registros numéricos. Integración con soluciones BI.

- Generar sistemas automáticos de avisos y alarmas, ante registros no OK o valores fuera de rango.

- Automatizar la toma de decisiones en la máquina, ante valores no OK o fuera de rango (por ejemplo, parada automática de línea ante lecturas no OK de un sistema de visión artificial, por código / formato / dimensiones / requisitos de producto (información disponible en el ERP) no coincidente con Orden de Fabricación (información del MES).

- Generar una base de datos históricos única que nos permita, más adelante, integrar soluciones de analítica avanzada de los datos, aplicando técnicas de Big Data o Machine Learning.

Estas soluciones de digitalización pueden formar parte de un Sistema MES (software de control de la producción) u operar de manera independiente (aunque conectada) a otros sistemas.

Conclusión

Las ventajas que las nuevas tecnologías, vinculadas a la denominada Industria 4.0, ofrecen a la industria en todos los ámbitos, entre ellos en la gestión de la calidad, son ya indiscutibles y están ampliamente demostradas.

La clave para poder extraer al máximo su potencial es conocer el punto de partida de cada una de nuestras empresas (su grado de madurez digital y sus procesos críticos), para seleccionar con ello el proyecto, la tecnología y el alcance más adecuado para conseguir resultados visibles a corto plazo y para sentar las bases para futuros proyectos que incidan en el objetivo final de las organizaciones: la mejora continua.

Desde el Área de Servicios Tecnológicos Avanzados de ITCL acompañamos a las pymes industriales en su proceso de transformación digital, desde la elaboración inicial de un plan de digitalización hasta el acompañamiento a la empresa en la identificación de requisitos para las soluciones identificadas y en su implantación final. [Consulta los servicios gratuitos que ICE pone a disposición de las pymes de Castilla y León a través del programa Centr@tec]

Ingeniero de Organización Industrial por la Universidad de Valladolid. Ingeniero de Caminos, Canales y Puertos por la Universidad de Burgos. Ingeniero Desarrollo de Negocios de ITCL.

Posee amplia experiencia tanto en el ámbito técnico como en el de desarrollo de negocio. Más de 10 años en proyectos de instalaciones industriales. En los últimos 5 años, complementando su responsabilidad técnica con la gestión comercial completa, desde la prospección inicial de nuevos clientes, la identificación de proyectos potenciales y el apoyo a la definición técnica y económica, hasta el seguimiento de los proyectos ejecutados y la gestión postventa