Los sistemas MES y la productividad

Los sistemas MES (Manufacturing Execution System) son clave para la gestión de la productividad. Una de las funcionalidades principales es la captura de los eventos de fábrica, tanto de operarios como de máquina, relacionados con las órdenes de fabricación. El posterior estudio de esos eventos permite calcular los tiempos de producción de cada orden, tanto de las máquinas como de los operarios. Una de las aplicaciones de estos datos, por ejemplo, es para calcular el coste de producción por orden de fabricación y por lo tanto por producto.

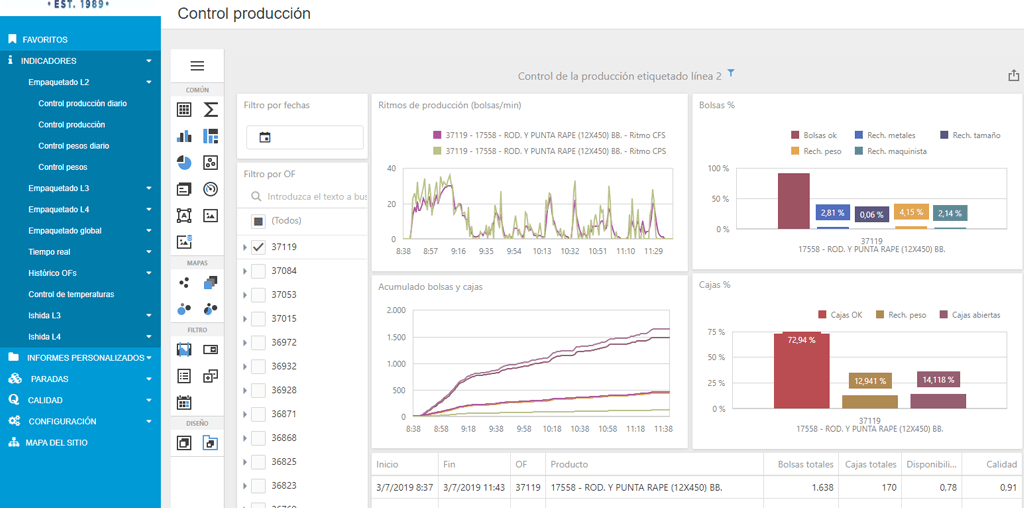

Un sistema MES, además de los módulos de captura dispone de utilidades para la monitorización y el análisis de los sistemas productivos. Los datos acumulados en el tiempo de los diferentes recursos (operarios, máquinas) se pueden analizar para ver su productividad global: cuanto tiempo han estado produciendo piezas buenas y a qué ritmo (como porcentaje del teórico), cuánto tiempo han estado produciendo piezas rechazadas, y cuanto tiempo han estado no disponibles por parada. En definitiva, se puede calcular el OEE, indicador fundamental de eficiencia productiva.

Esos datos de uso real de recursos, permitirá tomar decisiones productivas a nivel de planta, con el objetivo de mejorar el indicador OEE en sus componentes: rendimiento, calidad y disponibilidad. El impacto de las medidas tomadas se verá sobre el OEE y sus tres componentes.

Otra información disponible es el tiempo real de utilización, lo que nos permitirá anticipar la capacidad real productiva de la planta o del recurso y poder decidir sobre compra de equipos o dimensionamiento de la planta para poder absorber determinadas demandas de producción.

Los sistemas MES y la calidad

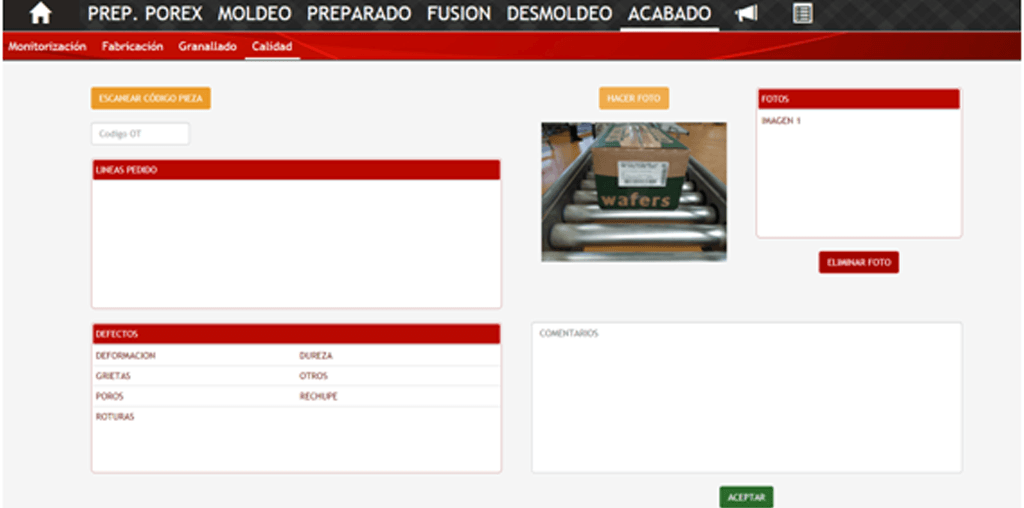

Los sistemas MES también son importantes para la gestión de la calidad. Por una parte, registran mediante datos máquina, o mediante datos de operario las piezas defectuosas producidas, así como la tipología del defecto. Además se puede registrar la producción de órdenes combinada con los parámetros de proceso, por lo que se puede estudiar la influencia de los mismos en la calidad producida y realizar los cálculos de análisis estadístico de la calidad.

Además de registrar los datos de calidad producida y de los parámetros de producción, los sistemas MES recogen la información relevante asociada con la calidad mediante listas de chequeo (checklist), que son clave en el aseguramiento de la calidad ya que registran como se han realizado las comprobaciones necesarias para asegurar la calidad.

Soporte en la gestión logística interna de las empresas

Los sistemas MES son la base para la captura de la información de lo que sucede en planta con los materiales: se recepcionan, se mueven a almacenes con sus diferentes ubicaciones, se mueven a centros productivos y se transforman, se almacenan y/o se expiden.

Toda esa información capturada pasa a ser explotable como fuente de información en tiempo real (dónde y cómo están las cosas) así como para el análisis de las operaciones de logística. De esta forma, lo mismo que en el mantenimiento, las operaciones logísticas se pueden gestionar de forma integrada con el resto de las operaciones de la planta, y establecer sus KPIs correspondientes para gestionarlos.

Ayuda en la gestión de la trazabilidad

En algunos sectores, como por ejemplo en alimentación, la trazabilidad es fundamental para poder determinar en cada producto final o intermedio qué lotes se han usado de cada producto o ingrediente. Los sistemas MES reducen el esfuerzo de horas de gestión de toda esa información, que de otra manera habría que recoger en papel y luego digitalizar, o mantener en papel con todo el tiempo que sería necesario para búsquedas aguas arriba o aguas abajo a partir de un problema detectado.

Y la trazabilidad permite (y exige) tener referenciado todos los materiales en planta, lo que combinado con los avances en sistemas de registro de la información, así como de lectura (de códigos de barras, QR, RFID, …) permiten rápidamente identificar lote y estado de cualquier material en planta, lo que reduce tiempos de búsqueda así como reduce errores de identificación que nos podrían llevar a procesar materiales erróneos.

Los sistemas MES y el mantenimiento

El módulo GMAO de un sistema MES permite controlar la actividad del departamento de mantenimiento y de las personas de planta que realicen el mantenimiento autónomo. En el sistema GMAO se registran todas las operaciones correctivas, con los datos de tiempos de respuesta, tiempo de reparación, … así como de los costes de reparación (horas del personal y repuestos utilizados). Lo mismo para las operaciones de mantenimiento preventivas, que por su carácter estarán definidas y planificadas previamente con más detalle. Y además, muy frecuentemente, los GMAO disponen de la capacidad predictiva para poder realizar las reparaciones cuando realmente son necesarias por el estado de las máquinas.

Los tiempos de disponibilidad y de reparación permitirán calcular los indicadores claves de mantenimiento (MTBF, MTTR, …) y ver si el coste del mantenimiento es suficiente o resulta necesario invertir más.

Si quieres más información, déjanos tus datos